728x90

728x90

안녕하세요~닭개장아니고 장계장입니다.

오늘은 제조업에서 자주 사용되는 용어 및 약어에 대한 정의를 공유드리도록 하겠습니다.

728x90

| 용어 | 약어 | 상세 내용 |

| 3C 분석 | 고객(Customer) 경쟁사(Competitor) 자사(Company) |

1. Customer - 시장 동향 파악 고객의 범위를 정의함으로써 대상시장을 명확히 하는것 고객이 원하는 것을 정확하고 객관적으로 파악함으로써 새로운 서비스 방안을 예측해 봅니다. 2. Company - 자사 분석 SWOT 분석 등을 활용하여 자사의 강/약점을 분석 합니다. 3. Competitor - 경쟁사 분석 경쟁상황이 어떻게 되고 있는가를 이해하고, 경쟁력이 상대적으로 누구에게 유/불리 하게 변화하고 있는가를 확인 합니다. |

| 4C | 콘텐츠(contents) 커뮤니케이션(communication) 커머스(commerce) 커뮤니티(community) |

인터넷 마케팅의 전략적인 요소로 콘텐츠(contents), 커뮤니케이션(communication), 커머스(commerce), 커뮤니티(community)를 말한다. 4C는 포털 서비스가 반드시 갖추어야 할 요건에서 출발하여 인터넷 비즈니스의 마케팅 요소로서 각분야를 나타는 의미로 발전하였다. 사이트 운영업체들은 고객에게 보다 나은 4C 서비스를 제공하고, 솔루션 업체들은 보다 나은 4C를 가능케 하는 기술개발을 목표로 하고 있어 모든 인터넷 업체들의 지향점은 4C에 초점이 맞추어져 있다고 할 수 있다. 4C는 상호 보완적 기능을 가지면서 인터넷 비즈니스의 효율 극대화를 이끌어 낸다. 즉, 콘텐츠와 커뮤니케이션은 커뮤니티를 형성하고 커머스로 이어진다. 커머스는 콘텐츠와 커뮤니티를 강화하고 콘텐츠는 직접 커머스로 이어지기도 한다. 4C는 서로 독립적이고 객체 지향적인 성격을 지니는 것이 아니라 전통적인 마케팅 전략요소인 4P와도 상호 유기적이고 보완적인 관계를 지니고 있다고 할 수 있다. 4C에 커넥션(connection), 커스토마이제이션(customization)을 추가하여 6C라고도 한다. |

| 4E | Energy(열정) Energize(격려) Edge(결단력) Execution(실행력) |

세계적 기업인 제너럴일렉트릭(GE)의 잭 웰치가 제시한 현대 리더십의 4가지 요체로 Energy(열정)와 Energize(격려), Edge(결단력), Execution(실행력)이다. 즉, 리더는 무슨 일이든 몰두하는 열정을 갖춰야 하고, 다른 구성원에게 활력을 불러 일으킬 수 있는 분위기를 만들어야 하며, 또 조직 내 의사 결정 과정에서 예스와 노를 분명히 할 수 있는 능력을 보여줘야 한다. 특히 가장 중요한 것으로, 아이디어 단계에 그치거나 이런저런 걸림돌이 있는 사안이라도 일단 결정한 내용은 실제 행동으로 옮길 수 있는 강력한 추진력을 발휘해야 한다는 것이다. |

| 4P | Product Price Place Promotion |

4P란 마케팅 관련 용어로, 효과적인 마케팅을 위한 네 가지 핵심 요소를 말한다. 네 가지 핵심 요소를 어떻게 잘 혼합하느냐에 따라 마케팅 효과를 극대화할 수 있기 때문이다. 4P는 Product, Price, Place, Promotion을 말한다. 이른바 4P mix로도 일컫는데, 1960년대에 제롬 메카시 교수가 제안했다고 한다. 우선 고객에게 전달하는 Product는 상품 · 서비스 · 포장 · 디자인· 브랜드 · 품질 등의 요소를 포함한다. 결국 Product는 제품의 차별화를 기할 것인가, 서비스의 차별화를 기할 것인가, 아니면 둘 다 기할 것인가를 따져 보는 것이다. 다음으로 Price는 기업이 제품에 매기는 가격이다. 통상 고객이 느끼는 가치(Value)에 비해 Price는 낮게, 생산비용인 Cost보다는 높게 매겨야 한다. 즉, V(가치)>P(가격)>C(비용)라 할 수 있다. 한편, 기업이 설정하는 가격은 이윤 극대화, 판매 극대화, 경쟁자 진입 규제 등 시장 전략에 따라서 달라질 수도 있다. Place는 기업이 재화나 서비스를 판매하거나 유통시키는 장소를 가리킨다. 제품이 고객에게 노출되는 장소라는 물리적 개념이기도 하면서 동시에 유통경로와 관리 등을 아우르는 공간적 개념까지도 포함한다. 마케팅 경로의 다양성과 효과적 운영은 매출액 신장과 직결되기 때문이다. 끝으로 Promotion은 광고, PR, 다이렉트 마케팅, 판매촉진 등 고객과의 커뮤니케이션을 의미한다. 고객과 이뤄지는 다양한 소통의 방식을 말하며, 기업이 사회적 책임을 앞세워 사회와의 연계성을 강화하는 것도 그 일환이라 할 수 있다. |

| 7S | 전략(Strategy) 기술(Skill) 공유가치(Shared Value) 구조(Structure) 시스템(System) 종업원(Staff) 스타일(Style) |

(1) Strategy: 경쟁 우위를 확보를 위한 방법 (2) Structure: 수행과업을 전문화, 세분화하고 그에 따른 권한역시 분할하는 방식. 필요 활동들을 그룹핑하고 그룹간 관련성(relationships)을 조직 하부 단위에 리포팅하는 과정에서 조직 내 활동들과 구성원들이 조정/통합되는 메카니즘. (3) Systems: 조직 관리를 위해 사용되는 공식적인 프로세스와 절차들. 경영관리시스템, 성과측정및 보상 시스템, 기획, 예산편성, 자원할당 시스템, 정보시스템 및 배분시스템 등을 포함 (4) Staff: 사람들과 그들의 배경, 역량. 리쿠르팅, 선택 및 사회화를 위한 조직의 접근방법. 사람 계발, 훈련, 사회화, 통합하는 방법과 조직 구성원들의 경력관리 방법. (5) Skills: 조직내에서 그 존재가 구별될 수 있는 특이한 역량, 사람들, 경영 관행, 시스템, 기술 등 (6) Style: 최고경영자의 리더쉽 스타일과 조직의 전체적인 운영관리 스타일. 스타일은 조직 구성원들이 따르는 규범과 그들 상호간, 또는 고객들과 일하고 상호교제 하는데 영향을 주는 방법적 요소. (7) Shared Values: 조직에서 널리 공유되고 있으며, 중요한 행동원칙으로서 사용되는 핵심 또는근본적인 가치. 이러한 가치들은 조직 구성원의 주의를 집중시키고, 보다 넓은 목적의식을 갖도록 하기 때문에 큰 의미를 지님. |

| ABC | Activity-based Costing | 기업의 중요한 활동에 대한 프로세스, 제품, 품질비용 등을 추적하여 얻은 재무 및 운영성과 정보를 수집하여 품질비용을 계산하는데 활용 가능한 방법으로 전통적인 회계방식을 한 차원 도약시킨 것 |

| AQL | Acceptable Quality Level |

합격품질수준 |

| AUDIT | Audit | 품평회,감사 |

| B/N 공정 |

Bottle Neck | 애로공정 |

| BAP | Business Alignment Plan |

식스시그마 project 선정을 위해서 business 의 전반적인 매출, 이익, 시장 점유율, F-cost 등 business 상황을 분석하여 식스시그마 project 의 target product를 선정 하는 것 |

| Bast practice |

경쟁사를 포함해서 모든 업계의 좋은 방법을 배워 자사에 도입하려는 활동. 제품을 어떤 process를 통해 만드는가를 파악하여 간단히 모방하는 것으로 Benchmarking 과는 구별 된다 | |

| BATCH 생산 | Lot 단위의 생산 방식으로 각 공정 하나 하나가 높은 생산능력을 가지고 생산하는 방식 | |

| Bath-tub 곡선 | 제품이 시장에 출하되었을 경우 해당 제품의 초기 고장기간(Early Life Period) 우발고장기간(Intrinsic Life Period), 마모고장기간(Wear Life Period)으로 구분되는 제품의 신뢰성 특성 곡선을 의미 | |

| BOM | Bill Of Material |

부품 구성표 : 특정 제품이 어떤 부품들로 구성 되는가에 대한 데이터. BOM에서 가장 기본이 되는 정보는 '제품 구조 정보(Product Structure)'라고 할 수 있다. |

| BPR | Business Process Reengineering |

업무처리 방식의 재설계 : cost, quality, service, speed 등과 같은, 중요한 현대적인 평가 척도를 사용하여, 업적의 극적 개선을 달성하기 위하여, Business Process에 있어서의 근본적인 바로보기와 극적인 Design 변경” |

| BSC | Balanced Score Card |

균형성과기록표 : 기업의 새로운 전략관리·성과평가 시스템. 조직의 사명과 전략을 측정하고 관리할 수 있도록 포괄적인 측정지표로 바꾸어주는 틀이다. |

| C&D | Connect and Development |

C&D는 외부 네트워크를 통해 확보된 새로운 아이디어를 활용하여 차별화된 혁신을 만들어 가는 연구 개발 시스템을 의미한다. 기업 간 경쟁이 갈수록 치열해짐에 따라 많은 기업들이 가능한 실패의 위험을 줄이면서 적은 비용으로 높은 성과를 얻을 수 있는 연구 개발 방안을 찾기 위해 고심하고 있다. 이러한 고민은 기업들로 하여금 전통적인 연구 개발을 의미하는 ‘R&D(Research and Development)’에서 ‘C&D(Connect and Development)’라는 새로운 개념에 눈뜨게 하는 계기가 되고 있다. C&D는 네트워크를 활용하여 전 세계로부터 아이디어를 구하고, 이를 바탕으로 차별화된 혁신을 만들어가는 새로운 연구 개발 시스템을 의미한다. 사내 연구 개발 인력만으로는 치열한 시장 경쟁을 이겨낼 만한 연구 개발 성과를 지속적으로 확보하는데 한계가 있기 때문에 몇몇 기업들을 중심으로 C&D가 확산되고 있다. 연구 개발비의 규모는 점점 늘어 가고, 개발에 따른 성공 확률은 오히려 줄어 들고 있는 상황에서 C&D가 이를 극복할 수 있는 대안으로 여겨지고 있는 것이다. |

| C/T | Cycle Time | 한개당 소요되는 주기적 시간(가동시간/생산량) |

| CAD | Computer Aided Design |

컴퓨터 지원 설계 |

| CAD/ CAM 수치 자료 |

CAD/CAM Math Data |

제품을 정의하는데 필요한 모든 치수적인 정보를 전자매체으로 입력하는 설계의 형태이다. 이런 방식의 설계가 사용되는 경우, 공급자는 치수상의 검사 결과를 나타내는 도면을 만들 책임이 있다. |

| CAE | Computer Aider Engineering |

컴퓨터 지원 엔지니어링 |

| CBR | Critical Business Requirement |

VOB 를 세분화 또는 통합하여 명확한 측정 가능한 회사 내부의 요구 사항으로 변환하고 이중 중요도가 높은 회사 내부의 사항을 골라내야 한다. 이와 같이 사업에 가장 큰 영향을 미치는 회사 내부의 핵심 요구 사항을 CBR 이라 한다 |

| CCR | Critical Customer Requirement |

VOC는 때로는 애매모호하며 감정적인 경우가 많다. 이러한 VOC 를 세분화 또는 통합하여 명확한 측정 가능한 고객 요구 사항으로 변환하고 이중 중요도가 높은 핵심 고객 요구 사항을 골라내야 한다. 이와 같이 사업에 가장 큰 영향을 미치는 핵심 고객 요구 사항을 CCR 이라 한다 |

| CFT | Cross Functional Team |

상호 기능팀 : 조직 내의 서로 다른 부서와 서로 다른 계층의 사람들로 구성된 소규모 단위의 집단으로 부문 간의 장벽을 없앨 수 있다는 장점이 있음. |

| CIM | Computer Integrated Manufacturing |

제조, 개발, 판매로 연결되는 정보 흐름의 과정을 일련의 정보시스템으로 통합한 종합적인 생산관리 시스템을 의미 |

| CKD | Complete Knock Down |

완전 부품 상태 : 완성차 조립용 부품을 현지공장에 완전 분해된 단위 (납품 단위)로 수출하는 경우를 말한다. |

| CLAIM | 제품의 품질상 불만으로 보증의 대상을 포함하여 구매자가 제품에 대하여 제기하는 일체의 불만 및 불평 | |

| COP | Customer Oriented Process |

고객지향 프로세스 : 제품실현, 고객에게 가치제공, 제품에 가치 부과, 양적, 전략적 목표가 가능하게 하는 프로세스 예를들면 : 판매, 생산운영, 설치, 보수 등 |

| COPQ | Cost Of Poor Quality | 저품질로 인한 총비용으로 6시그마에서 개선 Project의 대상이다. COPQ는 과거의 품질비용(Q-COST)보다 폭넓은 의미로서 Q-COST + Hidden factory(잦은 설계 변경, 과다 재고, 물류 Cost, 고객 신용도 추락, 등등)가 바로 COPQ이다. 따라서 이 COPQ를 줄이는 6 시그마는 단순히 품질개선만이 아니라 COPQ를 줄임으로서 이윤을 극대화 하는 것이다 |

| COQ | Cost of Quality | 기업의 품질을 확보하기 위해서 지불해야 하는 일체의 경비. 품질비용에는 크게 3가지 비용으로 나눈다 - 예방비용 : 문제를 피하는것과 관련된 비용 (품질계획, 교육, 훈련) - 평가비용 : 제품이나 서비스가 제대로 작동하는지 검사하는 것과 관련된 비용 ( 검사, 실험실 시험) - 실패비용 : 제품이나 서비스의 문제점 발견으로 인하여 발생되는 비용 (폐기, 재생산, 환불, 교환비용) |

| CP | Control Plans | 관리계획서 : 재료의 입고부터 출하까지 공정의 관리점 및 관리방법을 명확히 하여 제품의 품질과 공정을 관리하기 위한 문서. |

| Cp | Potential process capability Index |

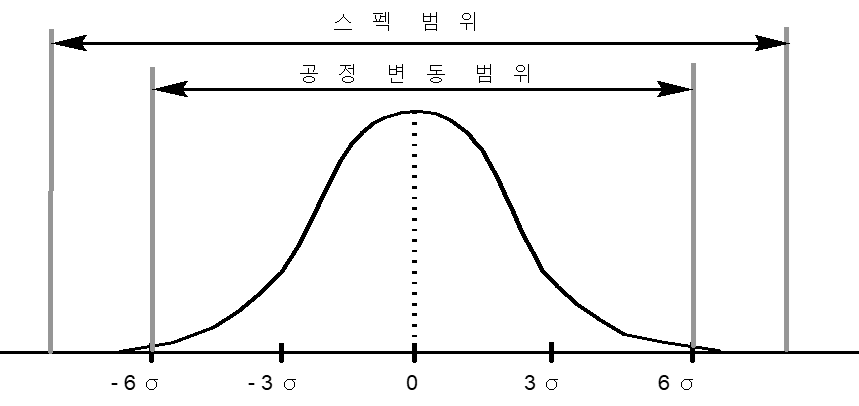

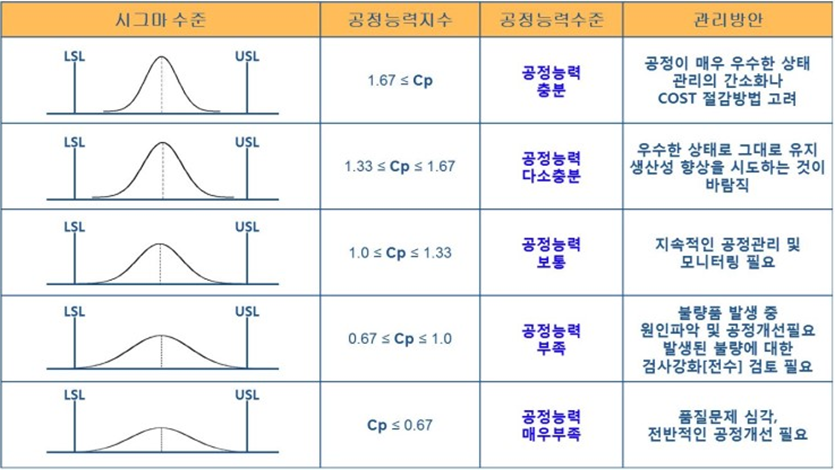

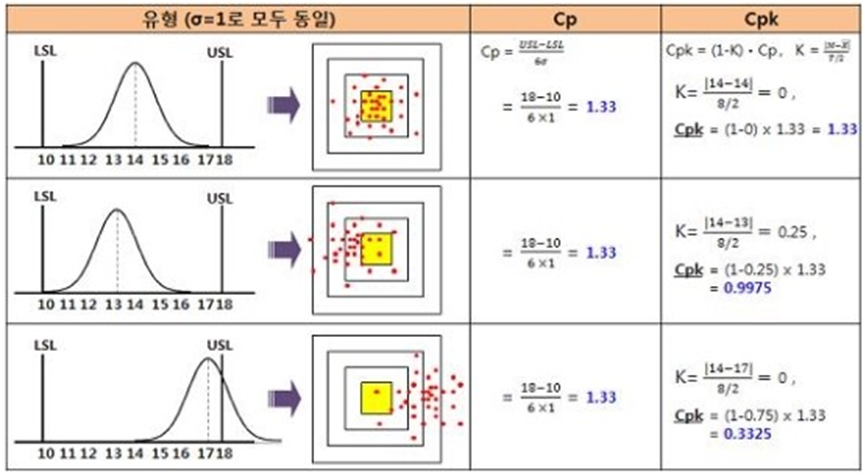

Cp 는 공정 능력을 측정하는 index 로 spec 범위에 대한 공정 산포의 비율을 말하며 (Cp = (USL-LSL) / 6) 공정이 불안정하여 공정 산포가 클 때는 Cp 값이 작다. Cp 는 공정 평균의 변동은 고려하지 않는다 즉 공정 평균이 spec 의 중앙에 있다는 가정하에 계산된다. Cp 는 양쪽 spec 인 경우에만 적용되며 한쪽 spec 인 경우는 적용되지 않는다. 식스시그마 품질인 경우 제품의 모든 산포가 spec 범위내에 들어가므로 Cp=2 이다   |

| CP | Concept Planning | 개발 단계, 컨셉 계획 |

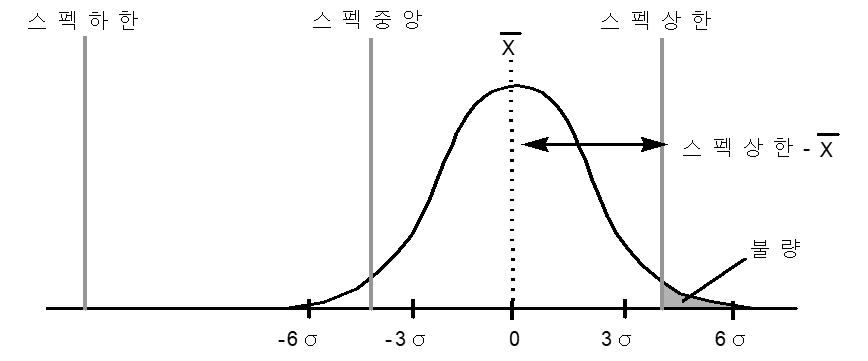

| Cpk | Process capability index |

Cpk 는 공정 산포와 공정 평균 X 의 변동을 모두 고려한 공정 능력 지수로써, Cpk = (USL-Xbar) / 3로 계산된다. Cpk 는 공정 산포가 작고 공정 평균이 spec 의 target 값에 가까울수록 그 값이 크다. 공정 산포와 평균의 변동이 크면 그림과 같이 불량이 발생한다.  |

| CRM | Customer Relationship Management 고객 관계 관리 |

소비자들을 자신의 고객으로 만들고, 이를 장기간 유지하고자 하는 경영방식이며 기업들이 고객과의 관계를 관리, 고객 확보, 그리고 고객, 판매인, 협력자와 내부 정보를 분석하고 저장하는데 사용하는 광대한 분야를 아우르는 방법. 기능 고객분석 : 수행하는 기능은 고객 세분화, 이탈고객 분석, 고객가치 분석이 있다. 캠페인 관리 : 캠페인 기획부터 캠페인 효과분석까지 수행한다. 고객응대 : 콜 센터, 영업자동화(sales force automation)및 고객지원센터, 텔레마케팅 등을 수행한다. 고객정보 : 데이터 웨어하우스, 데이터 마이닝 등 분석작업을 수행한다. 컨설팅/통합 : 분석한 고객 데이터의 기반이 되는 전략컨설팅과 시스템 통합을 수행한다 |

| CSR | Corporate Social Responsibility | 기업의 사회적 책임(企業- 社會的責任, 영어: Corporate Social Responsibility, CSR) |

| CTP | Critical To Process |

중요 공정변수 : 회사 business 의 요구 사항을 만족시키기 위해 관리하여야 할 공정의 특성을 말하며 측정 가능하며 정량화 할 수 있어야 한다 |

| CTQ | Critical To Quality |

중요품질특성 : 고객의 요구 사항을 만족 시키기 위해 핵심적으로 관리하여야 할 상품이나 서비스의 특성 |

| CTS | Critical To Satisfaction |

외부고객이 중요하게 생각하는 요소 |

| Customer value added | 고객의 가치 부여를 위한 activity 를 말한다. 고객이 인정하는 가치를 창출하기 위해 재작업 없이 제품의 물리적, 화학적 또는 정보의 형태를 바꾸는 activity 를 말한다. | |

| DFM | Design For Manufaturability |

제품 design 단계에서 식스시그마 품질을 고려하여, 장기 공정 변동, 원자재의 품질 문제, 제품 사용 환경에 대하여 robust 한 제품을 만들기 위한 제품 design 기법 이다. DFM 은 공정, 제품 디자인, 원자재 공급업체의 Cross functional team 활동으로 이루어 진다. DFM은 DFSS 의 한 과정으로 포함된다 |

| DFSS | Design For Six Signa |

고객의 CTQ를 만족시키기 위해 식스시그마 품질에 도달할 수 있는 제품 또는 공정을 design 하는 것이다. DFSS 는 새로운 공정을 도입하거나, 현재 공정이 매우 불안정하거나 한계에 도달했을 때 사용된다. DFSS 과정은 다음과 같다. 1. 고객의 모든 CTQ 발견한다. 2. CTQ를 충족시키기 위한 기술적 요구 사항 과 부품 특성을 파악하고 이에 대한 주요 인자를 도출한다. 3. 대량생산 환경에 대해 robust 한 공정이나 제품을 design 한다. 4. 성능 및 design 이 robust 한 공정이나 제품을 design 한다. 5. Design 된 제품이나 공정의 공정 능력이 잘 관리될 수 있는가를 확인 한다. 6. 공정이나 제품의 신뢰성을 확인한다 |

| DM BOM | Demaln Management BOM |

사용자 요구 부품 구성표 |

| DMADV | 식스시그마 품질을 달성하려고 하는 새로운 공정이나 상품을 규정(Define), 측정(Measure), 분석(Analyze), 설계(Design), 확인(Verify)하는 단계. |

|

| DMAIC | 식스시그마 project 추진 과정을 나타내는 말. 1. Define :Business 상황 분석 및 고객 interview를 통한 개선 기회 정의 단계 2. Measurement : CTQ 및 공정 변수에 대한 측정 단계 3. Analysis : 측정된 data 를 분석하여 CTQ 에 영향을 주는 공정 변수들을 명확히 밝혀내는 분석 단계 4. Improvement : 주요 공정 변수의 산포가 허용 한계내에 들어가도록 공정을 변경하는 개선 단계 5. Control : 공정 변경 후 주요 공정 변수가 최대 허용 한계 내에서 관리되도록 SPC챠트 등을 사용하여 유지시키기 위한 관리 |

|

| DOE | 실험계획법 (實驗計劃法, design of experiments) | 실험계획법은 존재하는 변수로부터 정보를 수집하는 실험 방법을 계획하는 것이다. 실험이 관리가 가능한 것이든 불가능한 것이든 상관없이 실험자는 실험대상에 대한 실험과정이나 개입이 실험 결과에 어떻게 영향을 미치는지에 대해 이해하고 있어야 한다. 실험계획법은 자연과학과 사회과학에서 폭넓게 연구되는 기본적 원칙을 제공한다. 대상 실험공정에 대한 실험으로부터 유용한 데이터를 얻기 위하여 실험에 영향을 끼치는 어떤 변수들을 선택하여 어떻게 변화시킬 것인가 등에 대한 실험 계획 방법과 그 실험으로부터 얻어진 데이터 중에서 실험오차에 의한 부분과 실제 의미있는 변화 등을 구분하는 분석하는 데이터 분석(data analysis) 등 여러 방법을 포괄하는 분야이다. 특히 실험의 특성에 영향을 미치는 여러 가지 인자를 알아 내야 하고 인자간의 관계를 알아보기 위한 실험을 하여 데이터를 얻어내고 이를 분석하여 최적화된 올바른 행동방안을 만들어 합리적인 방법을 통해 신뢰할 수 있는 실험을 만들어 낸다. 이때 효과적인 실험은 경제적으로 효율적이며 올바른 결과를 만들어 낼 수 있다. 기본적인 절차 1.대상선정: 연구대상을 선정 2.실험환경 선정: 실험실, 실험도구 등의 실험환경을 선정 3.무작위표집: 연구대상을 무작위로 표본추출 4.무작위할당: 추출된 표본을 무작위로 실험집단과 통제집단에 배치 5.사전검사: 두 집단에 종속변수에 대한 사전검사를 실시 6.실험조치: 실험집단에만 실험조치를 실시 7.사후검사: 두 집단에 종속변수에 대한 사후검사를 실시 8.비교 및 검증: 사전, 사후검사 결과 변수 간의 의미있는 변화를 비교 |

| DOE | Design Of Experiments |

실험에 대한 계획방법으로, 정보를 얻으려는 문제에 대하여 실험방법(인자선택, 인자값 선택, 실험회수 등), 데이터 수집, 통계분석 등을 정하여 최소의 실험 횟수에서 최대의 정보를 얻도록 계획하는 것을 의미 |

| DPA | Digital Pre-Assembly |

출도가능한 3D 모델을 위해 모델간 체크사항 검토 |

| DPMO | Defect Per Million Opportunity |

기존 불량율에 공정의 복잡한 정도를 추가로 고려하여 나타낸 품질 지수이다. 예를 들어 복잡하고 어려운 공정은 기존 불량율 방식으로 계산하면 높은 불량율을 보이나, DPMO 방식으로 계산하면 Opportunity for error 가 크기 때문에 불량이 많더라도 낮은 DPMO를 나타낼 수 있다. DPMO 는 공정 시그마를 구하거나 Benchmarking 시 상대방과 자기의 performance를 비교하는데 쓰인다. |

| DPU | Defect Per Unit |

제품 단위당 결함수 |

| DR | Design Review | 설계검토 : 문제 및 오해를 예방하기 위한 사전절차 |

| DRBFM | Design Review Based on Failure Mode |

문제가 발생하기 쉬운 변화점에 관해 잠재적인 악영향을 적출하고, 그 발생원인의 대책을 반영하는 설계심사의 구조 |

| DV | Design Validation |

설계타당성 확인/검증 : 설계요구사항을 만족시킴을 보장하기 위해 의도된 프로그램. 설계 타당성 확인은 고객의 일정계획과 연계하여 실시하며, 고객의 요구사항에 부합하도록 실시.설계검증은 설계/개발계획에 정해진 시기에 실시 |

| DV | Design Verification | |

| EA | Environmental Auditing |

환경 감사 : 환경경영의 일반원칙에 관한 규칙과 감사를 실시하기 위한 절차에 대한 기준을 제시 |

| EB | Effect Balancing |

라인 발란스 효율 |

| ECO | Engineering Change Order |

기술사양 변경 통보서 |

| ECRS | Eliminate (배제) Combine (병합) Re-arrange (재배치) Simplify (단순화) |

① Eliminate - 생략과 배제의 원칙 - 불필요한 공정이나 작업을 배제하거나 생략할 수 있다면 최고의 개선을 하는 것이므로, 따라서 이원칙은 모든 개선에 있어서 가장 먼저 생각하고 적용할 것이 요구되는 원칙 ② Combine - 결합과 분리의 원칙 - 공정이나 치공구, 부품, 재료, 금형 등의 결합으로 좀 더 간단하고 단순화된 형태로 접근할 수 있다면, 결합에 따른 새로운 생략도 가능할 것임 ③ Rearrange - 재편성과 재배열의 원칙 - 공정이나 작업의 순서를 변경하거나 재배열하여 개선할 수도 있으며, 이 과정에서 새로운 생략이나 결합의 가능성이 생기게 됨 ④ Simplify - 단순화의 원칙 - 공정이나 작업, 수단, 방법 등을 간단하고 용이하게 하거나 이동거리를 짧게, 중량을 가볍게 하는등의 단순화 |

| EL | Environmental Labeling |

환경 라벨링 - 기업이 공급하고 있는 제품의 환경서에 대한 사항을 다루고 있으며 환경마크 부착에 따른 지침 및 절차에 대한 규정 |

| EMS | Environmental Management System |

각 나라마다 다르게 운영되어 온 환경관리 방법 및 체계를 통일하고 조직체 스스로 환경관리를 위한 체계적 절차를 만들어 지속적으로 개선해 나가도록 하기 위한 시스템 |

| EPE | Environmental Performance Evaluation |

환경성과 평가 : 조직의 환경성과를 정성적/정량적 지표를 사용하여 평가하는 방법으로 조직의 환경성과를 측정하고 평가하는 절차 및 환경성과를 대내외에 보고하는 방법을 명시 |

| EPI | Effective Point Information |

적용시점 결정 통보서 |

| EPL | Engineering Product List |

제품에 소요되는 부품리스트(예비BOM) |

| ERP | Enterprize Resource Planning |

전사적 자원 계획 : 기업활동을 위해 사용되는 기업 내의 모든 인적, 물적 자원을 효율적으로 관리하여 궁극적으로 기업의 경쟁력을 강화시켜 주는 역할을 하는 즉 회계,인사,재무를 포함한 구매,생산,물류 등을 통합관리 해주는 통합정보 시스템. |

| ET | External Time | 예외시간 |

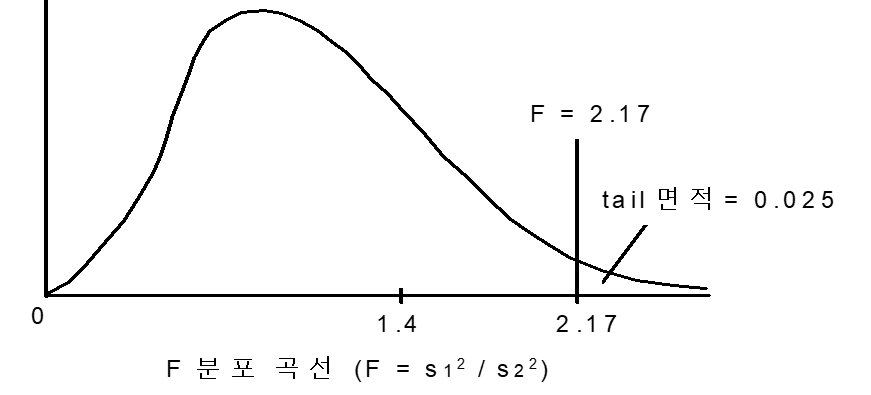

| F 검정비 | F ratio | 정해진 신뢰수준에서 랜덤하게 일어날 확률을 평가하기 위해서 사용 데이터 집합의 군간 평균 제곱오차와 군내 평균 제곱오차와의 수학적인 비율을 나타내는 통계량이다. |

| F- 분포 | F-distribution | 표준 편차가 같은 두개의 모집단에서 sample 을 취했을 때 두 sample의 표준 편차 제곱의 비율 (F = s12/ s22) 이 나타내는 분포이다. 정규 분포와는 달리 왼쪽으로 왜곡된 분포를 보이며 sample size 에 따라 그 분포가 달라진다. |

| FACE LIFT | Face Lift | 차종 모델 부분 변경 |

| FDM | Functional Deployment Mapping |

Project 진행시 공정에 대한 이해를 돕기 위해 작성하는 chart. 먼저 주공정 순서를 파악하고 각 주공정에 대한 sub-process 의 순서, 의사 결정 point, 공정 책임자 등을 flow chart 로 나타낸다. Functional deployment mapping 은 Value analysis 의 도구로도 사용된다. |

| FDR | Formal Design Review |

형태적 설계 개발검증 |

| FG | Finished Goods | 완성품 |

| FI-11 | Factory Improvement | 협력회사의 강한 현장관리 역량 확보를 위해 품질, 생산공정, 설비 등 생산현장에서 반드시 준수해야 할 11가지 항목 ① 기초 질서 ② Clean-Up 3Steps ③ 조립 ④ 설비 보전 ⑤ 사출, 판금, SMT, 광학 ⑥ 창고 ⑦ 현장 품질(6Tools) ⑧ 양산 품질(ILO) ⑨ ESD (Electro Static Discharge, 靜電放電) ⑩ ESH (Environment, Safety, Health) ⑪ 자율운영 체제 |

| FMEA | Failure Mode and Effects Analysis | 고정형태 및 영향 분석 : 개선 조치의 우선 순위를 정하기 위하여 설계 또는 제조공정의 잠재적 고장형태를 파악하고 등급을 부여하는 체계적인 기법이다. |

| FMECA | Failure Modes, Effects, and Criticality Analysis | FMECA- FMEA 초기 FMECA는 FMEA에 불렸다. FMECA에서 C가 의미하는 것은 다양한 고장 영향성의 심각성(criticality 또는 severity)이 고려되고, 정도를 레벨로 표현한다. 오늘날 FMEA는 가끔 FMECA에 동의어로 사용된다. 두개의 용어 사이의 구분은 모호하다. FMECA는 FMEA의 확장으로 Failure Mode effect critical analysis이다. FMEA를 실시한 다음CA를 실시하는 것으로 CA는 치명도 분석이다. FMEA는 제품이든 공정이든 설계에 주안점을 둔 체계적인 활동으로서 다음과 같이 설명되어 질 수 있다. - 제품/공정의 잠재적 고장과 그 고장의 영향을 인식하고 평가 - 잠재적 고장 발생의 기회를 제거하거나 줄일 수 있는 조치를 파악 - 전 과정을 문서화 목적 초기 설계 단계에서 고 신뢰성 및 안전성을 가진 대안 설계를 하도록 도와준다. 모든 내재되어 있는 고장유형과 영향성이 시스템 성공적인 동작에 미치는 것을 알도록 한다. 가능성 있는 고장 유형 리스트를 만들 수 있으며, 그 영향성의 정도를 알 수 있다. 시험 계획이나 시험장비 요구도를 위한 초기 기준을 확정하도록 해 준다. 설계 변경시 고장 유형을 분석하는 데 도움을 주기 위해 미래에 참고하기 위한 기록 문서를 제공한다. 유지 계획을 위한 기본 데이터를 제공한다. 수치적 신뢰성 및 유용성 분석을 위한 기본 데이터를 제공한다. FMECA 유형 설계 FMECA : 고장을 제거하기 위해 수행하는데 장비 설계 단계에서 이루어지는데, 장비의 전체 수명 주기 동안에 나타날 수 있는 모든 고장 유형을 고려한다. 프로세스 FMECA : 장비가 어떻게 제작되고, 유지 또는 동작하는 것으로 파생된 문제에 관심을 둔다. 시스템 FMECA : 예를 들어 전체 생산 라인 같은 큰 프로세스에서 가능성있는 문제를 찾는 것이다 |

| FMS | Flexible Manufacturing System |

다품종 소량생산을 가능하게 하는 생산 시스템. 공장자동화(Factory Automation)의 기반이 되는 시스템화 기술이다. 여기서 자동화란 전기적 명령어 시퀀스(릴레이, PLC), 마이크로프로세서 또는 컴퓨터에 의해서 제어되는 기기, 수치제어 가공기, 자동조립기, 로봇, CAD/CAM 등의 자동화 기기와 이를 이용하여 생산성과 유연성을 높일 수 있도록 하는 생산공정의 시스템화를 의미한다. |

| Fool Proof | 작업자의 실수나 과실을 방지하기 위한 것이며, 만약 실수나 과실이 일어났다 하더라도 그 피해를 최소로 하거나 아예 없도록 하는 시스템이나 장치를 의미. 재료나 기계, 장치, 치공구 등의 공정설계연구를 통해 전체 공정의 양품과 불량품을 자동으로 체크 되도록 하고 불량 재발 방지장치를 공정에 투입하여 즉시 불량을 발견하도록 하는 것 | |

| FPSC | First Production Shipment Certification |

초도양산품 인증 : 양산 납품을 전제로 양산과 동일한 조건으로 초도 생산된 부품을 중요 관리항목에 대한 전수검사 및 공정능력측정을 통해 사전 품질 확인하는 것 |

| FTA | Fault Tree Analysis | 시스템에 있어서 발생해서는 안될 바람직하지 않는 사상을 해석하여 그 원인이 된다고 생각되는 모든사상을 AND 혹은 OR등의 논리적기호로 연결하며,그리고 그러한 사상의 원인이 되는 부사상을 조사하여 순차적으로 분해할 수 없는 최종사상(기본사상)까지의 관계를 찾아 고장발생 경로와 근본원인을 규명하는 방법(정성,정량적,TOP-DOWN) |

| FTY | First Time Yield | 초기수율 |

| F-값 | F 분포에서 평균값 즉 0 점으로부터 x-축으로의 거리를 나타내는 값. | |

| F-검정 | F-test | 2 개의 Sample 의 표준 편차를 사용하여 모집단의 산포가 서로 다른지 판정하는 검정법. F 값을 구하여 F 값에 대한 tail 면적을 구하여 유의 수준을 판단한다 |

| GRR | Gauge R&R | 측정 장비의 측정 오차의 정도를 나타내는 지표. 이것은 공정 변동에 의한 제품의 산포에 대한 gauge 측정 오차의 비율을 나타낸다. 측정 오차는 측정 장비 자체의 오차를 나타내는 반복성 (Repeatability) 과 측정하는 사람에 따른 오차를 나타내는 재현성 (Reproducibility)으로 구성 된다. % R&R 값이 10% 이내인 경우 gauge 오차는 양호하다고 할 수 있으며, 10-20% 인 경우는 critical 한 측정 이외에는 대체로 허용 된다. 그러나, 30% 이상인 경우는 오차가 커서 사용할 수 없다. |

| GWP | Global Warming Potential 지구 온난화 지수 |

이산화탄소가 지구온난화에 미치는 영향을 기준으로 다른 온실가스가 지구온난화에 기여하는 정도를 나타낸 것이다. 곧, 개별 온실가스 1kg의 태양에너지 흡수량을 이산화탄소 1kg이 가지는 태양에너지 흡수량으로 나눈 값을 말한다. 단위 질량당 온난화 효과를 지수화 한 것이라고 할 수 있다. 이산화탄소를 1로 볼때 메탄은 21, 아산화질소는 310, 수소불화탄소는 1,300, 육불화항은 23,900이다. 교토의정서는 온실 가스 배출량 계산에 지구온난화 지수를 사용하고 있다. |

| Hidden factory | 품질 문제로 인한 불량 발생시 재작업을 하는 경우 재작업 공정 loop를 hidden factory라고 한다. 이와 같이 품질 문제로 인하여 부가적으로 생성된 hidden factory로 인해 공정 효율은 떨어지고 이를 유지하기 위한 추가적인 cost가 발생한다. | |

| Input indicator | 공정이 효율적으로 고객 만족을 위한 출력을 산출하도록 공정에 입력되는 요소의 품질을 측정하는 지표. (예: 원재료의 품질 특성치, 이전 공정의 output indicator) | |

| IRE | Initial Risk Evaluration | 부품 초기 위험도 평가 |

| ISIR | Initial Sample Inspection Report |

초도품 승인서 : 신규개발 부품, 기존부품의 설계 변경품 및 제조업체의 4M 변경발생시 설계품질과의 일치여부를 소정의 검사 및 시험과정을 거쳐 합격하였을 경우에 발급하는 초도품 승인서 |

| ISO | International Organization for Standardization |

국제표준화 기구 : 상품 및 서비스의 국제적 교환을 촉진하고, 지적·과하적·기술적·경제적 활동 분야에서의 협력 증진을 위하여 세계의 표준화 및 관련활동의 발전을 촉진하기 위해 1947년 2월 23일 설립된 조직이다. |

| ISO14000 | International Organization for Standardization 14000 |

각 나라마다 다르게 운영되어 온 환경관리 방법 및 체계를 통일하고 조직체 스스로 환경관리를 위한 체계적 절차를 만들어 지속적인 개선을 해나가도록 하기위한 환경경영 시스템에 관한 국제표준. |

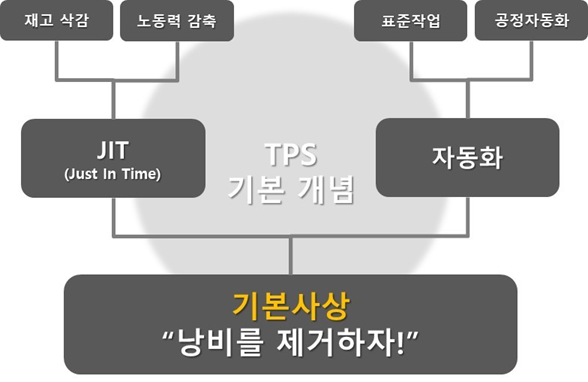

| JIT | Just In Time | 필요한 것을, 필요한 양만큼, 필요한 장소에서, 필요한 시간에 생산하는 것으로써 낭비요소가 최소화된 효율적인 생산의 운영 및 통제시스템을 지칭하는 용어 |

| Kano analysis | 고객의 요구 사항은 다음의 세 가지 형태로 분류된다. 1. 고객의 요구 사항을 충족 시키지 않을 경우 불만족을 나타내나, 요구 사항 이상으로 충족시켜도 더 이상 만족이 증가하지 않는 경우. 2. 고객의 요구 사항 이상으로 충족 시키면 고객 만족이 증가 하는 경우. 3. 충족시키지 않아도 불만족을 나타내지는 않으나 충족시키면 고객의 만족도가 매우 높아지는 경우. 이와 같은 분류 방법은 고객의 요구 사항을 분석하여 그 우선순위를 결정하고 해결 방안을 찾을 때 유용하게 사용 될 수 있다 |

|

| KCC | Key Control Characteristics | 핵심관리특성 : 중요 특성(significant characteristic)이 목표치에서 유지되는 것을 보장하기 위해 변동이 목표치 주위에서 관리되어야 하는 공정변수이다. |

| KDC | Key Design Characteristics | 핵심 설계 특성 : 공차조건에 벗어날 경우 부품 또는 시스템의 기능, 품질, 또는 신뢰성에 역행 또는 저하하는 영향을 가져올 수 있는 부품, 시스템 및/또는 조립품에서의 공차가 주어지고 측정이 가능한 특성들, 안전 또는 법규에서 규정하는 부품, 시스템 또는 조립품상에 핵심 설계 특성을 나타내기 위해 방패모양(shield symbol)이 사용된다. |

| KPC | Key Process Characteristics | 핵심 공정 특성 : 부품 또는 시스템의 기능, 품질 및/또는 신뢰성에 중대한 영향을 주는 부품 또는 시스템을 제조하거나 조립하는데 사용되는 공정의 측정가능한 요소들이다. |

| KPI | Key Performance Indicator | 주요성과 지표 : 전사 전략방향과 본부(사업부)별 특성을 고려하여 선정된 업적 평가지표. 경영방침(목표)을 달성하기 위하여 팀이 중점적으로 설정/개선하는 지표 |

| LCA | Low Cost Automation | 저 부가가치 자동화 (간이자동화) |

| LCA | Life Cycle Assessment | 전과정 평가 : 제품, 공정 및 활동의 전과정에 걸쳐 사용되고 있는 에너지 및 물질의 양을 정량화하며 환경에 영향을 미치는 영향을 평가하여 지속적인 환경경영성과의 개선을 모색하고자 하는 체계적인 방법. |

| LCC | Life Cycle Cost |

시스템,기계,부품 등의 개발에서 폐기까지의 단계에서 드는 비용 |

| LCIA | Low Cost Intelligent Automation | 생산에 필요한 각종 설비를 "보다 빠르고", "저렴한 Cost로" 제작 활용하는 것이며, LCA(간이자동화)를 더욱 "지혜로운(Intelligent) 자동화"로 일보 전진시킨 개념으로서, 제조경쟁력 향상과 완벽품질확보에 매우 중요한 [자동화의 신 개념] 목적 - 작업자(Operator)에게 있어서 [간단하고, 심플하며, 편리함이 가미된 간소한 기구를 적용한, 작업의 편리성이 높은 자동화]를 실현하는 것. - 설비 제작의 신속성과, 저 코스트를 실현한 자동화의 완성 - "제조경쟁력과 품질경쟁력 확보" (궁극적인 목적) |

| LEAD TIME | Lead Time | 제품을 제조하는데 소요되는 기간을 의미한다. 주문을 받거나 생산을 계획하여, 생산에 착수하는 시점(일반적으로 원자재가 입고되는 시점또는 생산에 원자재가 투입되는 시점)부터 제품이 완성되어 완제품 창고에 입고되거나 완성된 제품이 출고되는 시점까지의 기간을 의미. |

| LME | London Metal Exchange 런던 금속 거래소 |

LME는 London Metal Exchange(런던금속거래소)의 약자로 1877년 설립된 세계 최대의 금속선물거래소다. 하루 거래 대금이 1백억달러에 이르며 시카고상품거래소(CBOT)와 함께 세계 원자재시장의 양대산맥이다. 18세기 후반 영국에서는 산업혁명에 따른 급속한 공업화로 많은 양의 비철금속을 칠레 등지로부터 수입해야 했으며, 이에 따라 상인들은 한 장소에 모여 항해중인 수입금속에 대한 정보를 교환하고 거래를 하기도 하였다. 점차 거래량이 많아지고 거래도 복잡해짐에 따라 1877년 1월 런던금속거래소(London Metal Exchange:LME)라는 명칭의 거래소를 설립하고 최초의 공식적인 거래를 시작하였다. 이후 1881년부터 정기시장이 되었으며 1882년부터 선물거래를 시작하였다. 상장품목은 주로 비철금속인 전기동, 주석, 알루미늄, 납, 아연, 니켈, 알루미늄 합금이며, 하루의 거래는 오전장, 오후장으로 구분되어 거래되고 1개 품목당 5분씩 4회 거래가 된다. 공식가격(Official Price)은 오전장이 끝난 후 발표된다. 이곳에서 결정하는 가격을 LME 가격이라고 하며, 세계에서 거래하는 가격의 기준이 된다. |

| Lot별 샘플링 검사 |

Lot별로 샘플링하고 샘플링된 시료를 조사하여 합/불합을 결정하는 방식. | |

| LSL | Lower Specification Limit | 규격하한선 |

| m / n 리던던시 | m-out-of-n system | n개의 구성 요소 중, m개가 정상으로 동작되고 있으면, 계는 정상으로 동작되도록 구성되어 있는 리던던시. (KSA 3004) |

| Manufaturability | 품질, 신뢰성, 성능, 납기, 가격 등 고객이 가지는 물리적, 기능적 요구를 충족하며 회사의 사업 목표를 충족하기 위하여 완전히 같은 제품을 낭비없이 재생산 하는 능력 | |

| MBO | 목표에 의한 관리 (Management By Objective) | 기존의 상사에 의한 부하의 업적평가 대신 부하가 자기 자신 혹은 상위자와의 협의에 의한 양적으로 측정 가능한 관리기법으로 구체적이고 단기적인 업적목표를 설정하여 스스로가 그러한 업적 목표달성의 정도를 평가해서 그 업적을 보고하게 하는 방법이다. 피터 드러커가 《경영의 실제》에서 주장한 방법이다. - 목표를 직위별로 세분화하고 각 부문 책임자에게 자유 재량권을 부여하여 조직의 목표를 달성하도록 하는 동기부여 중시의 관리방식으로, 과정보다는 결과를 중요하게 생각함 |

| MES | Manufacturing Execution System |

생산실행 시스템 : 제조업에서 적용, 운영중인 MRP System과 Control System의 중간에 위치 각기 분리 운용되고 있는 정보의 간격을 이어주는 역할을 수행 생산현장 상황에 중점을 두어 실시간 현황 파악, 작업의 계획 및 수행, 품질관리등 실제 이익을 측정할 수 있는 시스템 |

| MOQ | Minimum Order Quantity - 최소주문량 |

어떠한 물건을 구매함에 있어서 원자재의 최소량, 생산설비의 가동 효율성 등을 반영하여 책정된 어쩔 수 없이 구매해야 하는 최소의 수량 MOQ = 샘플건이나 최초 거래 개설시 적용 MPQ = 지속적인 구매 진행시 적용 |

| MP | Management Process |

경영 프로세스 : 기획 프로세스라고도 일컬으며, 사업계획 및 사업목표에 의거하여 시행되는 주요 경영활동 요소의 기획/검증에 관련되는 프로세스 예를 들면 : 경영관리, 자원관리, 사업계획 및 심사, 회계 등 |

| MP | Mass Production | 양산 |

| MPQ | Minimum Purchase Quantity - 최소구매량 |

어떠한 물건을 구매함에 있어서 원자재의 최소량, 생산설비의 가동 효율성 등을 반영하여 책정된 어쩔 수 없이 구매해야 하는 최소의 수량 MPQ = 지속적인 구매 진행시 적용 MOQ = 샘플건이나 최초 거래 개설시 적용 |

| MRP | Material Resource Planning |

자재소요계획 : 단순한 자재수급관리를 위한 시스템이라고 할 수 있다. 자재소요량 계획(MRP), 제품의 구성정보(BOM, Bill Of Material), 표준공정도(Routing Sheet), 기준 생산계획(MPS, Master Production Schedule), 재고레코드(Inventory Record) 등의 기준 정보를 근거로 기업 자원의 비능률적인 활용이나 낭비를 제거하는 것이 주목적. |

| MSA | Measurment Systems Analysis | 측정시스템분석 : 측정시스템 또는 데이타의 안정성, 편중, 반복성, 재현성, 부품간 산포등을 분석하여 측정시스템의 유용성 판단 및 측정데이터의 품질향상 또는 제품품질에 영향을 주는 산포의 원인분석 등을 하기위한 통계적 분석방법 |

| MTBF | 평균 무고장 시간 (Mean Time Between Failures) | 시스템의 고장 발생 평균 시간을 나타내는 것이다. |

| MTBF | Mean Time Between Failure | 평균고장 간격: 고장이 나도 수리해서 쓸 수 있는 제품에서 수리완료에서 다음 고장까지의 평균시간을 의미한다. |

| MTTR | 평균 수리 시간 (Mean Time To Repair) | 고장 유지 시간을 말한다. |

| MTTR | Mean Time To Repair | 수리 시간의 평균치.(KSA 3004) |

| Multi-vary 분석 | Multi-vary analysis |

구체적인 실험 전에, 문제의 원인이 되는 수많은 공정 변수로부터 주된 소수의 변수를 골라내기 위한 그래프 기법으로써 원인이 되는 변수의 category가 위치 변동, 주기적 변동, 시간에 따른 변동 중 어디에 속하는가를 가려낸다. |

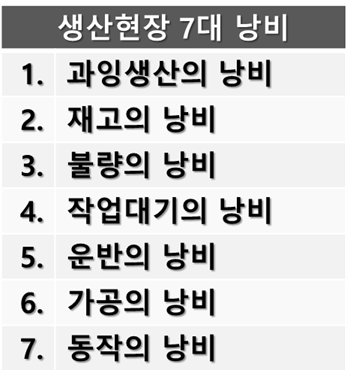

| NCI | No Cost Improvement | 전사원이 현장의불합리한 점을 찾아내고, 지혜를 모아 개선하는 "돈을 들이지 않는", "창조성이 뛰어난" 현장의 살아있는 개선 활동 NCI 개선 4대 원칙 1. '단순 실픔한' 구조 (고장, 트러블 시에 대응이 용이할 것 - 작업자가 수리 가능할 것) 2. 돈이 들지 않는' 개선 (별도 동력장치 없이 다른 요소를 활용하는 돈이 들지 않는 개선일 것 - 무동력 자동화 개선) 3. 현장 '낭비 제거' (7대 낭비를 제거한 현장 개선일 것) 4. 성과 기여 (품질, 생산성, 안전성 향상 등 성과를 얻을 수 있는 개선일 것) |

| Non-value added activity | 자재 검사, 재작업, 자재 이동, 자재 보관, 자재 대기시간 등 Customer value added activity 및 Operational value added activity 와 관계없는 전혀 가치를 부여하지 못하는 activity. | |

| NP chart | 공정 중에 Sample 을 취하여 발견된 불량 갯수를 관리하는 관리도이다. Sample size 가 일정해야 하며 불량율이 낮을 때는 비효율적이다 | |

| OA | Office Automation | 어떤 문제점이나 불량이 있는가를 명확히 하고 그 원인을 조사하여 그것을 제거하기 위해 어떤 정보가 필요한가를 알아내고 그것을 신속히 처리하는 것 |

| OCAP | Out of Control Action Plan | 공정 관리시 공정이 이상 상태 일때 조치를 취하는 절차를 flow chart 로 나타낸 것으로 현장 작업자가 통일된 절차에 준하여 쉽게 문제를 해결할 수 있게 한다. |

| OJT | One The Job Training | 직무 교육 : 기업 내에서의 종업원 교육 훈련방법 |

| Operational value added activity | 고객의 가치 부여를 위한 공정을 유지시키거나, 계약이나 법규, 작업장의 안전, 환경 및 건강과 관련된 activity를 말한다. | |

| Opportunity for error | 불량이 발생할 수 있는 기회. 예를 들어, 한 단위 공정이 input, operation, output으로 구성되었을 때 불량을 발생 시킬 수 있는 기회는 3 이다 | |

| Output indicator | 고객 만족 성과를 측정하기 위한 공정 출력 지표로써 측정 가능해야 하고 CCR 과 강한 연관관계를 가져야 한다. | |

| P 값 | p-value | 가설 검정에서 사용되는 통계량으로써 0 에서 1 사이의 값을 갖는다. P 값이 0 에 가까우면 비교되는 집단 사이에 차이가 있는 것으로 판정한다. 일반적으로 P 값이 0.05 이하이면 비교되는 집단 사이에는 95% 이상의 확률을 가지고 차이가 있는 것으로 판정한다. (정규성 검정시에는 p 값이 0.05 이상인 경우 정규 분포로 판정한다.) |

| PC | Process Control |

공정관리 : 측정 및 의사결정 기준의 목적이 공정의 안전성 또는 자연공정 변동의 속성을 평가하기 위해 실시간 생산에 적용될 때의 운영상태. 측정결과는 공차내에 있는지 공차를 벗어나는지를 나타낸다. |

| PDCA 사이클 | Plan Do Check Action |

계획(plan), 실행(do), 검토(check), 조치(action)의 관리과정으로 슈하르트 사이클 또는 데밍 휠이라고도 함. |

| PDPC | Process Dicision Program Chart |

프로젝트의 진행과정에서 발생할 수 있는 여러 가지 우발적인 상황들을 선정하고, 그러한 상황들에 신속히 대처할 수 있는 대응책들을 미리 점검하기 위한 방법이다. |

| PI | Performance Indicator | 각 팀에서의 업무분장을 효율적으로 달성하기 위하여 일상적으로 측정/관리하는 지표 |

| PIPE | Practical Indexing Program for Enoiroment |

환경을 위한 실천적인 지표활용기법 |

| PLC | Product Lifecycle | 제품의 라이프 사이클 |

| PLM | Product Lifecycle Management | 제품의 라이프 사이클, 즉 제품의 기획 설계, 제조, 운영, 보수유지 등 모든 활동을 지원하고 그에 관련된 데이터, 정보, 지식 등을 관리 PLM의 필요성 1. 고객 요구의 다양화로 인한 제품 수명주기가 지속적으로 단축 2. 다양한 제품 개발이 요구되는 시장주도로의 경영환경 변화 3. 가치 사슬 및 프로세스상의 협업의 필요성 강화 4. 품질 요구사항 증가로 그 필요성 또한 증대 PLM의 4단계 라이프 사이클 - 개념 디자인 단계 설계자는 아이디어를 좀더 명확한 제품 기술이나 상세 사향으로 변환하며, 제품 기술은 다양한 소스와 정보를 바탕으로 한다. - 상세 디자인 단계 개념 디자인 단계에서 나온 결과를 토대로 CAD모델을 만든다. - 생산과 유통 단계 제품 디자인 변경의 유연성과 요소 비용 절감을 이끄는 가능성을 제공한다. 여기서 고객의 요구사항을 반영하기 위해 CRM 정보가 활용된다. - 운영과 지원 복잡한 설계와 긴 수명을 가진 제품에서 운영과 지원의 역할은 두드러진다. 제품과 파트정보가 문서화 되고 추적이 가능해야 한다. |

| PM | Project Manager |

프로젝트 담당자 |

| PO | Present of organization | 현재원 |

| Pooled 표준 편차 | 여러 sample group 이 있을 때 개개 sample group의 평균적인 산포. 이것은 개개 sample group 간의 평균의 차이에 의한 산포 (special cause 에 의함) 는 제외하고 common cause 에 의한 산포만 측정하기 위한 계산 방법 | |

| POP | Point Of Product | 생산시점관리 |

| Positrol plan | Positive 와 control plan의 합성어로 CTQ에 영향을 미치는 각 개별 공정의 중요한 Input indicator, Process indicator, Output indicator 들을 관리하기 위한 방법 및 절차를 기술한 표이다. | |

| Pp | 이상적 장기공정능력 공정의 외부적 요인(자연적 변동) 하에서 장기간 동안의 공정 능력 | |

| PPAP | Production Part Approval Process |

양산부품 승인절차 : 사전제품 품질계획은 고객을 만족시키는 제품을 보장하기 위해 필요한 단계를 정의하고 수립하는 구체화된 방법 |

| Ppk | 장기간 동안 외부적 요인을 고려한 실질적 공정 능력 | |

| PPM | Parts Per Million | 백만분의 일 |

| PQ | Product Qualification | 제품 인증, 양산 시작단계(부품 개발 단계) |

| Process indicator |

Process는 공정 입력 요소를 고객이 요구하는 공정 출력 요소로 변환하는 것이다. Process indicator는 이러한 process의 효율성을 평가하기 위한 공정 내부의 지표이며 공정 출력의 품질을 반영한다. Process indicator는 불량발생 이전에 special cause를 발견하고 불량을 예방하며 불량의 원인을 분석하는 자료로 쓰인다. (Process indicator 의 예: 온도, 압력, 반응 시간 등) |

|

| PSI | Purchase Sales Inventory Product Sales Inventory |

Purchase - 구매(매입) 관리 Sales - 판매(매출) 관리 Inventory - 재고관리 PSI (Purchase Sales Inventory) PSI (Production Sales Inventory) SIOP (Sales Inventory Operations Planning) |

| PSO | Production Standard Order | 생산표준 통보서 |

| PSO | Process Sign Off | 부품제조 공정승인 : 신규제품(부품)에 대한 사전 품질계획 및 활동을 통해 제품품질 수준을 설계수준에 만족케하고 생산 및 공정능력을 Pilot 투입 이전에 확보케하여 양산 초기품질 안정과 양산이후 품질산포를 최소화하기 위한 활동임( PSO 10단계-HMC.KMC요구사항) |

| PULL 방식 | 후(後)공정의 요구를 받아서 전(前)공정으로부터 자재나 제품을 인수하는 공급형태의 생산 PULL방식은 ‘정보와 물(物)의 흐름’을 어떻게 일치시키는가가 중요 |

|

| PUSH 방식 | 자재나 제품의 이동 의지가 전(前)공정에 있는 경우로써 전(前)공정에서 후(後)공정으로 밀어넣는 공급형태의 생산 | |

| PV | Product Verification | 제품 검증, 기술 시작단계 |

| Q,C,D,P,M,S | Quality control Cost control Delivery control Productivity Control Morality Control Safety Control |

|

| QA | Quality Assurance | 품질보증 : 품질 요구사항이 충족될 것이라는 신뢰를 제공하는데 중점을 둔 품질경영의 일부 |

| QC 7가지 도구 | DATA를 분석하는 7가지 기법(특성요인도, 파레토 그림 ,체크시트,히스토그램 ,산포도,층별 ,그래프) | |

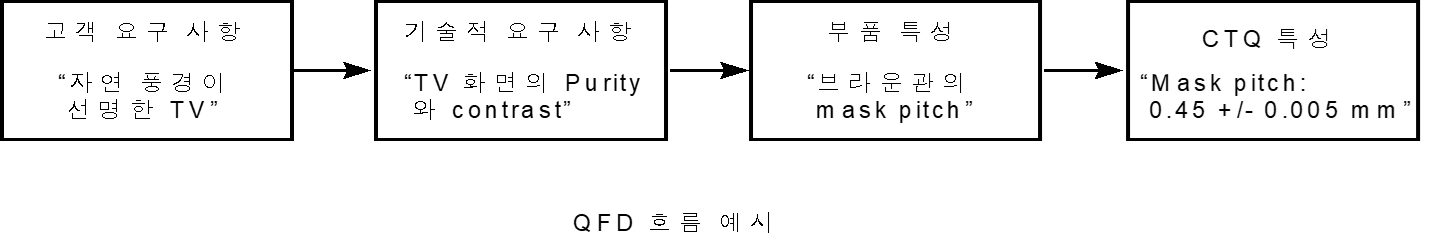

| QFD | Quality Function Deployment (품질기능전개) |

품질 기능 전개 : 고객 요구사항이 제품 개발 및 생산의 각 단계에서 적절한 기술적 요구사항으로 전환하는 체계적인 방법. QFD(Quality Function Deployment, 이하 QFD)는 제품과 서비스의 품질을 통해 고객만족도를 향상시킬 목적으로 만들어진 것이다. QFD의 기본개념은 고객의 요구사항을 제품의 기술특성으로 변환하고, 이를 다시 부품특성과 공정특성, 그리고 생산에서의 구체적인 사양과 활동으로까지 변환하는 것입니다. QFD의 전체적인 목적은 신제품의 기획 및 설계단계에서부터 고객의 욕구를 반영함과 동시에 개발기간을 단축하는 것이며, 이런 목적을 달성하기 위하여 신상품 개발의 초기단계부터 마케팅 부서, 기술 부서 및 생산 부서가 서로 밀접하게 협력해야 합니다.  |

| QI | Quality Improvement | 품질개선 : 품질경영의 일부로서 품질요구사항을 충족시키는 능력을 증진하는데 중점을 두는 활동 |

| QIR | Quality Information Report | 품질정보보고서 : 품질상의 불만,문제점에 대하여 전산망으로 구축된 품질정보처리 Syetem, 또는 품질정보보고서에 의해 입수되는 외부정보 및 기 판매차량에 문제점 발생의 우려가 있는 내부정보와 기타 완성 차종의 품질확보를 위한 제반정보. |

| QMS | Quality Management System | 품질경영시스템 : 품질에 관하여 조직을 지휘하고 관리하는 경영시스템. 조직기능의 개별활동에 있어 품질에 영향을 미치는 프로세스에 대하여 고객요구를 충족하고 내부적으로 경제성을 확보할 수 있도록 체계를 정한 것. |

| QP | Quality Planning | 품질기획 : 품질목표를 세우고 품질목표를 달성하기 위해 필요한 운영프로세스 및 관련 자원을 규정하는데 중점을 둔 품질경영의 일부 |

| QSA | Quality System Assessment | 품질시스템 평가 |

| Quick win | 공정에 대한 측정 및 분석 이전에, 간단한 process mapping 이나 value analysis 등의 정성분석만으로 큰 개선 효과를 가져올 수 있는 간단한 개선기회를 찾아 문제를 해결하는 것이다. Quick win 대상은 쉽고 빠르게 적용할 수 있어야 하며 비용이 적게 들고 팀과 해당관리자 선의 재량권 내에 있어야 한다 | |

| R&D | Research and Development | 연구개발(硏究開發) 또는 간단히 R&D(Research and development)는 경제 협력 개발 기구에 따르면 "인간, 문화, 사회의 지식을 비롯한 지식을 증강하기 위한 창조적인 일이자 새로운 응용물을 고안하기 위한 지식의 이용"을 가리킨다. 연구개발은 과학적이거나 특정한 기술 개발 지향적이며, 또 간헐적으로 기업, 정부 활동으로 수행되기도 한다. |

| ROUTING | Routing | 공정표 |

| RPM | Revolutions Per Minute | 분당회전수 |

| RPN | Risk Priority Number | 위험우선 순위도 : FMEA 시 불량유형이 고객에게 미치는 심각성 (Severity), 발생 빈도 (Occurrence), 발견하기 쉬운 정도 (Detectability) 를 곱한 것이다. RPN 은 Failure mode 의 우선순위를 평가하는데 사용하는데 RPN 숫자가 높을수록 해당 Failure mode 는 우선적으로 조치를 취한다. 또한 RPN 은 조치 후 개선효과 측정의 수단으로도 사용된다 |

| RTY | Rolled Throughput Yield | 누적수율 |

| S/T | Standard Time | 표준시간(가동시간/생산목표량) |

| SC | Special Characteristics | 특별 특성 : 중요 특성들의 지나친 산포가 제품의 안전,정부규정의 준수,장착성,기능,외관 또는 후속 제조품질에 영향을 미치게 되므로 특별 관리가 요구됨,이러한 특별관리를 요하는제품 및 공정의 중요 특성을 특별특성이라 한다. |

| SCEM | Supply Chain Environment Management | 환경경영 : 협력업체 환경경영 시스템 구축망 |

| SCM | Supply Chain Management | “불확실성이 높은 시장변화에 고객, 소매상, 도매상, 제조업 그리고 부품, 자재 공급업자 등으로 이루어진 Supply Chain 전체를 기민하게 대응시켜 전체 최적화를 도모하는 것"이라고 할 수 있겠습니다. 이러한 SCM은 고비용, 저효율이라는 현실을 대면하고 있는 기업에 있어서 필수적인 생존 수단이라고 할 수 있겠습니다 |

| SCO | Specification Change Order | 설계변경 요청서 |

| Screening 실험 | 사소한 다수의 인자로부터 중요한 소수의 인자를 가려내기 위한 실험으로 완전 배치법, 불완전 배치법이 있다 | |

| SIP | Strategic Inflection Point 전략적 변곡점 |

기업의 생존과 번영에 있어 근본적인 변화가 일어나는 특정 시기를 일컫는 말로, 인텔의 CEO 앤드류 그루보 회장이 처음 사용한 단어이다. 현실의 경영자들 입장에선 쉽게 그 위치를 알기 어려운 사후약방문의 성격을 가지고 있으며, 이와 관련된 단어로는 전략적 부조화(Strategic Dissonance)가 있으며, 이는 산업의 Game Rule이 변했는데도 기존의 전략에 집착해 외부기회를 파악하지 못할 경우 시장의 경쟁우위 기준과 조직의 핵심역량간의 불일치가 발생한다. 이러한 전략적 부조화는 경영진보다 현장 직원이 더 빨리 발견하기 때문에, 중간 관리자들이 경영진과 현장의 중간다리 역할을 하여 현장의 의견이 경영진에 까지 전해져 이러한 전략적 부조화가 해소되도록 하여야 한다. |

| SMART | Specific Measurable Action-oriented Realistic Timely |

달성 가능성이 높은 목표를 세우기 위해서 사용되는 기법 S-Specific 구체적이어야 하며 M-Measurable 측정가능하며 A-Action-oriented 행위 중심적이고 R-Realistic 현실적이고 T-Timely 적절한 시간배정을 해야한다. |

| SN비 | Signal to Noise | 실험결과 Noise에 의한 Data의 흩어짐을 평가한 값 문제/고장의 원인이 되는 특성치의 산포를 평가하기 위한 척도 잡음요인에 의한 특성치의 산포가 적으면 SN비는 크고 특성치의 산포가 크면 SN비는 작음 |

| SOP | Standard Operating Procedure | 표준 작업 절차 : 작업자들이 지켜야 할 생산공정에 필요한 표준화된 작업 지침서이다 |

| SP | Support Process | 지원프로세스 : COP 또는 MP에 의거하여 발생하며, COP를 지원하는 활동에 관련되는 프로세스 예를 들면 : 기술지원 , 고객지원, 인사/총무, 전산 등 |

| SPC | Statistic Process Control | 통계적 공정관리 : 통계적 자료와 분석 기법을 활용하여(S) 공정의 품질 변동을 주는 원인과 공정의 능력 상태를 파악하여(P) 주어진 품질 목표가 달성될 수 있도록 유지 및 공정능력을 개선하기 위해서 적절한 조치를 취하고 관리하는 활동(C)으로 , QC7가지,신QC7가지,샘플링,공정능력지수,통계적 추정 및 가설,관리도,신뢰성기법(신뢰성시험,FMEA),실험 계획법과 같은 통계적 기법의 활용 |

| STP | 세분화(Segmentation) 타겟선정(Targeting) 위치선정(Positioning) |

|

| SWOT분석 | 강점(Strength) 약점(Weakness) 기회(Opportunity) 위협(Threat) |

경영 전략을 수립하기 위한 분석 도구이다. 내적인 면을 분석하는 강점/약점 분석과, 외적 환경을 분석하는 기회/위협 분석으로 나누기도 하며 긍정적인 면을 보는 강점과 기회 그리고 그 반대로 위험을 불러오는 약점, 위협을 저울질하는 도구이다. 보통 X,Y축으로 2차원의 사분면을 그리고 각각 하나의 사분면에 하나씩 배치하여 연관된 사항들을 우선 순위로 배치한다. 이러한 분석을 통해 경영자는 회사가 처한 시장 상황에 대한 인식을 할 수 있으며 앞으로의 전략을 수립하기 위한 중요한 자료로 삼을 수 있다. |

| TACK TIME | Tact Time은 제품 한개를 생산하는 관리 기준 시간을 의미한다. 만약 하루 근무 시간이 8시간이고 하루에 16개의 제품 생산을 요구받는다면, 30분에 한개씩을 생산하여야만 정상적인 생산을 관리할수 있다. 이때의 30분이 이 제품의 Tact Time이 됩니다. | |

| TCM | Total Control Methodology |

불량을 예방하여 고객 불만의 소지를 미리 제거하기 위한 종합적인 품질관리 시스템이다. TCM 은 Project 활동 결과 개선된 공정 상태를 유지하기 위한 효율적인 tool로써 FMEA, Control plan, Positrol plan, 관리도, 장비 set up check list, 장비 PM 계획, PM check list, OCAP 등으로 구성된다. |

| TDR | Technical Design Review | 기술적 설계 개발검증 |

| TO | Table of organization (조직 구성표) | 편성표, 정원의 의미로 쓰임 조직내의 구성원… |

| TOC | Theory Of constraints | 제약이론: 의사결정의 초점을 제약에 맞추어 물자의 흐름, 돈의 흐름, 논리의 흐름을 최적화한다. 이것은 마치 지레의 원리처럼 적은 노력으로 최대의 효과를 거두는 원리이다. 이것은 혼란을 극복하는 간명한 방법으로 전체의 조화를 달성하여 부서간 협력을 이끌어낸다. 그러므로 이 도구들은 기업 외에도 정부, 학교, 등 어느 조직에나 적용되고 심지어 개인의 일상생활에서도 활용된다 |

| Top down charting |

간단한 2-level 의 Process mapping 기법으로써, 1 차 level 은 주요 공정, 2 차 level은 하위 sub-process공정으로 한다. Top down charting 의 목적은 공정 순서를 확인하고 전공정의 전체적인 이해, 모든 관련 부서를 발견, business 방향과 일치되는 개선 기회가 어디에 있는가를 발견하는데 있다. | |

| Top down 형 목표 설정 |

식스시그마 project 의 목표 설정 방식. 회사 전체로 보았을 때 가장 시급히 해야 할 중요한 과제가 무엇인지 그 과제의 목표 수준이 어느 정도인지 먼저 정의하고, Top에서 제시된 대목표를 이루기 위해 개별 사업 목표로 break down 하고, 또한 이 목표를 이루기 위한 개별 project 와 project 목표를 설정하는 의사결정 방식. 회사 전체에서 보았을 때 가장 중요한 과제 및 목표를 효율적으로 이루기 위한 목표 설정 방식. | |

| TPM | Total Productive Maintenance | 최고의 생산시스템 효율화를 추구(종합적 효율화)하는 기업 체질 가꾸기를 목표로 삼아 생산시스템의 라이프싸이클 전체를 대상으로 한 "재해제로, 불량제로,고장제로"등 모든 로스를 미연에 방지하는 체제를 장 현물에서 구축하여 생산부문을 비롯 개발, 영업, 관리등 모든 부문에 걸쳐 최고 경영자에서 말단에 있는 종업원에 이르기까지 전원이 참가하며 중복 소집단활동에 의한 로스 제로를 달성하는 것을 말한다. 전원 참가 생산보전의 약칭. 보전을 보전 부문뿐 아니라 소수 집단의 자주적 활동을 중심으로 전원이 참여하는 가운데 추진 되어야 한다고 생각하는 사고 방식이며, 또 설비의 수명에 대한 코스트의 경제성을 겨냥한 설비 관리법이다. 생산성과 품질의 향상을 꾀하는 PM(생산보전)의 방법은 2차 대전 후 미국에서 시작됐다. 이것을 일본의 독특한 직장내 소집단 활동과 합쳐서 전원이 참가하는 생산 보전이 TPM이다. 설비 고장을 없애고 설비효율을 극대화 하는 것을 목표로 한다. |

| TPS 및 생산현장 7대 낭비 |

Toyota Production System | 토요타 자동차에서 도입한 생산 시스템을 말한다. 생산능력을 효율적으로 활용하는 시스템으로 인력/설비 등의 생산능력을 필요한 만큼만 유지하되, 생산효율은 높인다. TPS의 장점 1. 품질 혁신 2. 개발기간의 단축 3. 재무 상태 개선 4. 시스템적인 과학적 경영 달성 TPS의 한계 1. 생산평준화, 기술력등 여러 조건이 갖추어 져야 함 2. 칸반방식이 하청업체에게 큰 재고를 안겨줄 수 있음 3. 작업자에 과중한 노동강도와 압박을 줄 수 있음   |

| TQM | Total Quality Management |

전사적 품질경영은 간단히 품질경영(QM)이라고도 하는데, ‘최고경영자의 리더십 아래 품질방침(QP : Quality Policy), 품질관리(QC), 품질향상(QI : Quality Improvement), 품질보증(QA : Quality Assurance) 등과 같은 수단에 의해 기업의 모든 부서에서 전사적으로 실행하는 종합적인 경영관리 체계 |

| Transactinal six sigma |

간접부문 즉 사무나 서비스 부문에서의 에러를 줄이고 식스시그마 품질을 달성하기 위한 식스시그마 tool. 추진 단계는 1. 자기가 산출하는 상품과 서비스를 정의 2. 자기의 고객이 누구이며 고객의 요구조건이 무엇인지 파악 3. 고객의 요구을 만족시키기 위해 필요한 것이 무엇인지 결정 4. 자기의 업무 process를 세분화하여 개선기회를 정의 5. 에러나 낭비가 없도록 자기업무를 개선 6. 에러에 대한 시그마 수준을 계산하여 개선 효과를 측정. 품질 수준이 식스시그마가 아닌 경우 여섯 스텝을 다시 반복한다. |

|

| TRIZ | TRIZ는 구 소련 겐리히 알츠슐러(Genrich Altshuller)에 의해 제창된 발명문제(혹은 창의문제)의 해결을 위한 체계적 방법론이다. 영어로는 theory of solving inventive problem이다. 겐리히 알츠슐러는 1960년대 구 소련 해군에서 특허를 심사하는 업무를 할 당시 군 관련 기술적인 문제를 해결하면서 발명에는 어떤 공통의 법칙과 패턴이 있음을 알게 되었다. 그는 누구나 창의적으로 문제를 해결할 수 있는 일반적이고 체계적인 문제해결책을 강구하게 되었다. 알츠슐러는 전 세계 특허 150만건 중에서 창의적인 특허 4만건을 추출 분석한 결과, 다음과 같은 4가지 중요한 사실을 발견하게 되었다. TRIZ 는 주어진 문제에 대하여 가장 이상적인 결과를 정의하고, 그 결과를 얻는 데 관건이 되는 모순을 찾아내어 그 모순을 극복할 수 있는 해결안을 얻을 수 있도록 생각하는 방법에 대한 이론으로 정의할 수 있다. 발명의 유형에는 40가지가 있다. (상세 자료는 별도) |

|

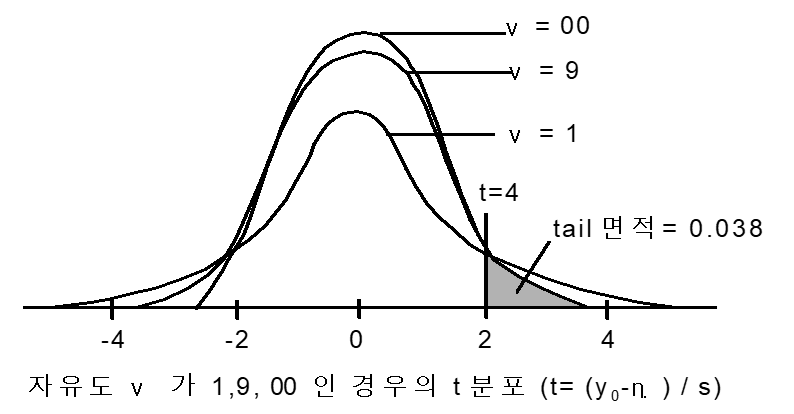

| t-값 | t 분포에서 평균값 즉 0 점으로부터 x-축으로의 거리를 나타내는 값. 아래의 그림 예에서 t=2 이다. | |

| t-검정 | t-Test | Sample 의 평균값과 표준편차를 사용하여 2 개의 모집단의 평균이 서로 다른지 판정하는 검정법. t 값을 구하여 t 값에 대한 tail 면적을 구하여 유의 수준을 판단한다 |

| t-분포 | t-distribution | 표준 정규 분포에서 모집단의 표준 편차 대신 sample 의 표준 편차를 사용한 정규 분포를 t-분포라 한다. 표준 편차와 마찬가지로 평균가 0 이고 표준편차 s 가 1 인 정규 분포이며 sample size 에 따라서 그 분포가 달라진다. Sample data 를 사용하기 때문에 실용적으로 가장 많이 사용되며 가설 검정 시 유용하게 쓰인다.  |

| UPH | Unit Per Hour | 시간당 생산량 |

| USL | Upper Specification Limit | 규격상한선 |

| VA | Value Analysis | 가치분석 : 요구되는 제품의 기능을 최소의 자원비용으로 얻기 위해 제품의 가치와 관련되는 여러 요인에 대하여 체계적으로 분석하는 방법이다 |

| Value Chain | 기업의 전반적인 활동을 주활동과 지원활동으로 나누고 각각의 부문에 비용과 가치창출을 분석할 수 있게 한다. | |

| VE | Value Engineering | 가치공학 : 구하려는 기능을 최소의 자원 비용으로 얻기 위하여 제품의 가치와 관련되는 여러요인과 제품비용에 관련되는 여러 요인의 관계를 검토 ·분석하여 제품의 가치를 높이는 일련의 방법을 말한다 |

| VOB | Voice Of Business | 회사 내부의 목소리를 말하며 공정 내부의 F-cost, cycle time, yield 등과 같은 고객의 관점이 아닌 회사의 이익에 관계되어 나타나는 issue를 말한다 |

| VOC | Voice of Customer | 고객의 소리 : 장점, 단점, 문제 및 제안을 포함한 긍정적인면 및 부정적인면 양자 모두를 고객이 피드백한 것. |

| Why-why분석(5-why 분석) | Why-why | 현상을 발생시키고 있는 요인을 즉흥적으로 생각하지 않고 규칙적으로 순서에 의해,빠뜨림 없이 전부 찾아내는 분석방법의 일종 - 분석 포인트 : 1. 현상이나 "왜"의 서술은 짧고 간결한 문장으로 쓴다 2.요인이 누락되지 않았는지 역으로 생각하여 check 3.재발방지 대책이 나올때까지 "왜"를 반복한다. 4.분석이 끝난후 거슬러 올라가면서 논리의 비약이 있는지 확인 5.정상에서 벗어나 있다고 생각되는 것만을 쓴다 6.인간의 심리적인 면의 원인추구를 피한다 7.분석의 문장중에"나쁘다"라는 표현을 쓰지 않는다. |

| WIP | Work in Process | 재공품 (Work in Precess/Progress) |

| YF | Final yield(YF) | 최종적으로 고객에게 전달된 양품의 갯수에 대한 공정에 투입된 총 part갯수의 비율. 재작업에 의한 양품의 갯수도 포함되는 yield. |

| Yfp | First pass yield | 재작업없이 한번에 공정을 통과한 양품의 갯수에 대한 공정에 투입된 총 part갯수의 비율 |

| YNorm | Normalized yield | 공정 전체의 평균적 First pass yield를 나타낸다. 각 단위 공정의 First pass yield를 Exponential average로 나타낸 것으로 공정 시그마를 구할 때 쓰인다 |

| YRT | Rolled throughput yield | 제품이 재작업 없이 공정 끝까지 도달할 수 있는 확률로 공정 시그마를 계산하기 위한 Normalize yield를 계산할 때 쓰인다 |

| ZD | Zero Defect | ZD(Zero Defect)운동은 ‘불량을 만들지 않기 위해서 처음부터 올바르며 기본적인 것들을 행한다’라는 사상을 기본으로 100% 완전한 물건을 만드는 것이 고객의 만족을 얻는다는 컨셉 ZD운동의 구체적인 실행수단은 각 부문 및 각 섹션이 자기 범위 내에서의 결함을 미연에 방지하는 것 |

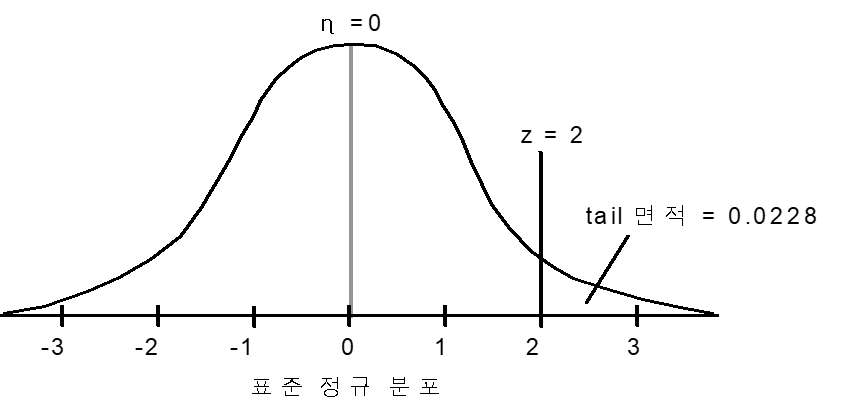

| z-값 | 표준 정규 분포에서 평균값 즉 0점으로부터 x-축으로의 거리를 나타내는 값. 예에서 Z=2 이며 tail 면적은 0.0228 이다. |

|

| RPA | Robotic Process Automation | 사용자가 PC 및 모바일 화면에서 수행하는 정형화되고 반복적인 업무를 사람의 작업을 모방하는 Smart software가 대신 수행하도록하여 자동화 하는 Software. |

728x90

728x90

728x90

'연구개발전담부서' 카테고리의 다른 글

| App Sheet(앱시트) 사용방법 확인하기, App Sheet(앱시트) 개념 이해하기 (2) | 2024.09.22 |

|---|---|

| 사무자동화 개념 이해하기, 사무자동화(MES/ERP/App Sheet) 사전 준비방법 확인하기, MES/ERP/App Sheet 개념 이해하기(엠이에스, 이알피, 엡시트) (1) | 2024.09.22 |

| 공정능력분석하기(미니텝 활용, 식스시그마(6σ, CP, CPK,) (1) | 2024.09.10 |

| [기업부설연구소(연구개발전담부서)] R&D의 중요성, R&D 최신트렌드 (6) | 2024.09.06 |

| 생산종합효율(공수, 생산성, 생산효율, 생산량, 수율, st 등) 관리 정의 (2) | 2024.09.06 |